Содержание

- 1 Причины, по которым резервуары нуждаются в ремонте

- 2 Виды резервуаров по материалу изготовления

- 3 Виды резервуаров по назначению

- 4 Периодичность ремонта резервуаров: какой вид ремонта может быть необходим для безопасной эксплуатации резервуара?

- 5 Правила и инструкция по ремонту резервуаров и их отдельных элементов

Для накопления и хранения различных жидкостей и газов на промышленных предприятиях используют специальные резервуары. Подобные инженерные сооружения должны стоять на балансе организации, иметь технический паспорт и соответствовать проектной документации. Каждое предприятие обязано проводить регулярные проверки состояния резервуаров и когда это требуется, заниматься обслуживанием оборудования. Подробнее о периодичности и видах ремонта резервуаров в зависимости от их назначения и материала будет рассказано ниже.

Причины, по которым резервуары нуждаются в ремонте

Резервуары – это ёмкости различного объёма и формы, использующиеся для накопления, хранения, выдачи жидкостей и газообразных веществ. Изготавливают их из металла, бетона, железобетона, резиновой ткани, пластмасс и различных полимеров.

Как и все инженерные конструкции, резервуары для жидкостей и газов со временем изнашиваются, снижается их надёжность – это требует своевременного обслуживания. Кроме того, нарушение целостности резервуара может быть вызвано и ошибками в процессе изготовления. В общем, выделяют следующие факторы, ведущие к снижению надёжности:

- дефекты металлопроката (микротрещины, задиры, расслоения);

- низкое качество сварных швов (свищи, подрезы, непровары, газовые поры);

- ошибки монтажа;

- разрушительное влияние окружающей среды;

- нарушение геометрии сосуда (вмятины, механические повреждения);

- коррозионные процессы.

Любые недостатки, влияющие на герметичность резервуара, должны устраняться в кратчайшие сроки. Особенно если внутри находятся опасные для окружающей среды или легковоспламеняемые вещества.

Виды резервуаров по материалу изготовления

Геометрическая форма ёмкостей для хранения и транспортировки может быть любой: от цилиндрической до шарообразной. Зависит она, прежде всего, от содержимого и его химических свойств. Чаще всего резервуары на промышленных объектах используют для таких веществ, как:

- вода;

- спирт, щёлочи, кислоты;

- нефть и нефтепродукты;

- химикаты и удобрения;

- нестабильные металлы (натрий, ртуть);

- сжиженные газы;

- сыпучие материалы (песок, зерно, мука, цемент) – такие ёмкости называют силосами.

В зависимости от того, что находится внутри ёмкости и в каких условиях эксплуатируется сам резервуар (на земле, на возвышенности, под землёй или под водой), выделяют несколько уровней ответственности сооружений. Разным может быть и объём хранилища – от одного кубического метра до нескольких сотен. Именно от объёма зависит класс опасности резервуаров, всего их существует четыре.

Материал изготовления ёмкости выбирается с учётом перечисленных выше факторов. Самыми популярными на сегодняшний день остаются резервуары из металла и бетона.

Стальной резервуар

Ёмкости из металла считаются наиболее универсальными. Изготавливаются они из высокоуглеродистой стали, на поверхность которой часто наносится различная по составу антикоррозионная защита.

По методу изготовления стальные резервуары делятся на группы:

- Рулонная сборка – стенки, днище и крыша (стационарная или плавающая) выполнены из рулонных полотнищ металла.

- Полистовой монтаж из отдельных листов стали.

- Комбинированная сборка – стенки из листовой, а днище и крышки – из рулонируемой стали.

В зависимости от конструктивных особенностей металлические резервуары могут иметь стационарную или плавающую крышу (понтон). Полосы металла, из которого изготовлены стенки хранилища, могут свариваться встык, внахлёст и телескопическим способом. Для обеспечения прочности и получения необходимой геометрической формы на резервуары устанавливают кольца жёсткости.

По типу размещения относительно поверхности выделяют:

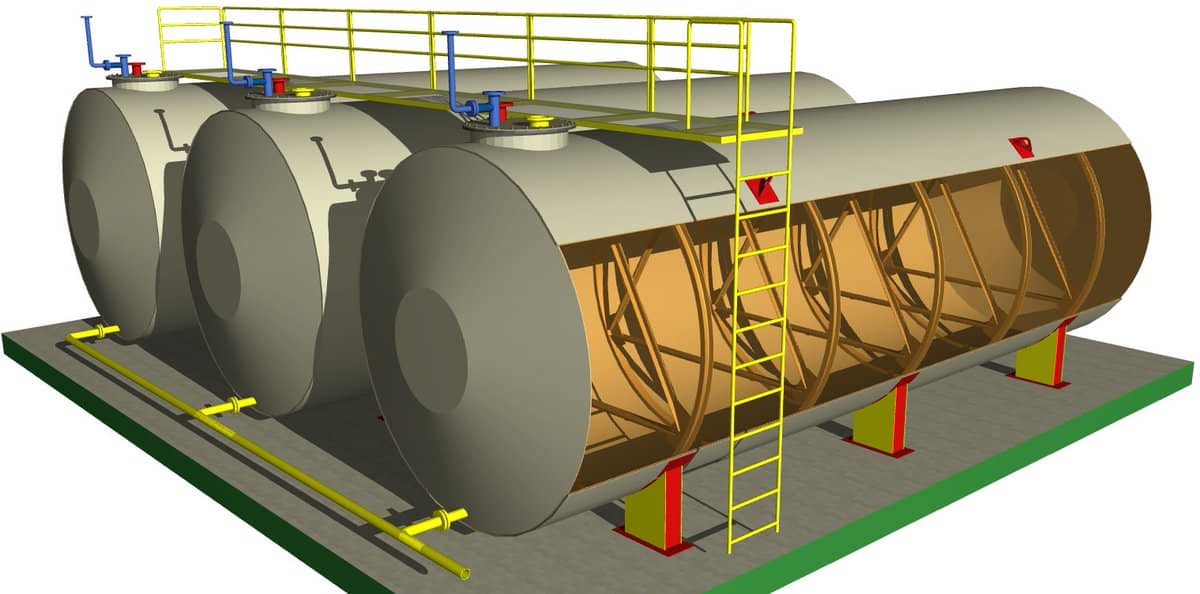

- РГС – резервуары горизонтальные стальные. Цельносварные конструкции цилиндрической формы, которые могут иметь как надземное, так и подземное расположение.

- РВС – вертикальные хранилища, оснащённые плоской или конусообразной крышей.

Благодаря небольшому весу, металлические ёмкости могут располагаться над землёй – на специальных опорах. Это необходимо для создания давления спускаемой из хранилища жидкости (на молокозаводах, для пожаротушения, для обеспечения технической водой дач и кооперативов). Срок эксплуатации стальных ёмкостей для хранения и транспортировки зависит от многих факторов, но обычно он составляет от 10 до 30 лет.

Железобетонный и бетонный резервуар

Бетонные и железобетонные ёмкости используются как для жидких, так и для сыпучих веществ. Они могут иметь прямоугольную или цилиндрическую форму. Устанавливаются на земле или под землёй. Наземное устройство требует обваловки резервуара, что несколько усложняет процесс монтажа. Хранилища из бетона имеют некоторые преимущества перед металлическими, это:

- меньшая стоимость;

- пожароустойчивость;

- стойкость к коррозии;

- низкая теплопроводность – стенки резервуара меньше нагреваются, поэтому его содержимое не испаряется.

Имеют ёмкости из бетона и существенный недостаток – большой вес, усложняющий их транспортировку и установку. Ещё следует учитывать дорогостоящее обслуживание таких резервуаров, так как для восстановления герметичности используется ремонтный состав со специальными влагозащитными добавками.

По конструкции железобетонные резервуары могут быть:

- монолитными;

- сборными;

- сборно-монолитными.

Чаще всего хранилища из бетона используют для воды или нефти. Влагонепроницаемый слой в таких случаях создают изнутри ёмкости с помощью гидроизоляционных мембран.

Виды резервуаров по назначению

Виды хранилищ различают в зависимости от того, какое вещество будет находиться внутри, какими оно обладает физико-химическими свойствами (плотность, температура, давление, химическая активность). Немаловажным фактором является и то, где именно будет располагаться резервуар:

- вблизи от естественных водоёмов;

- на высоте;

- под землёй;

- в солёной или пресной воде;

- на поверхности земли.

От этого зависит класс безопасности сооружения и выдвигаемые к нему технические требования.

Резервуар для нефтепродуктов

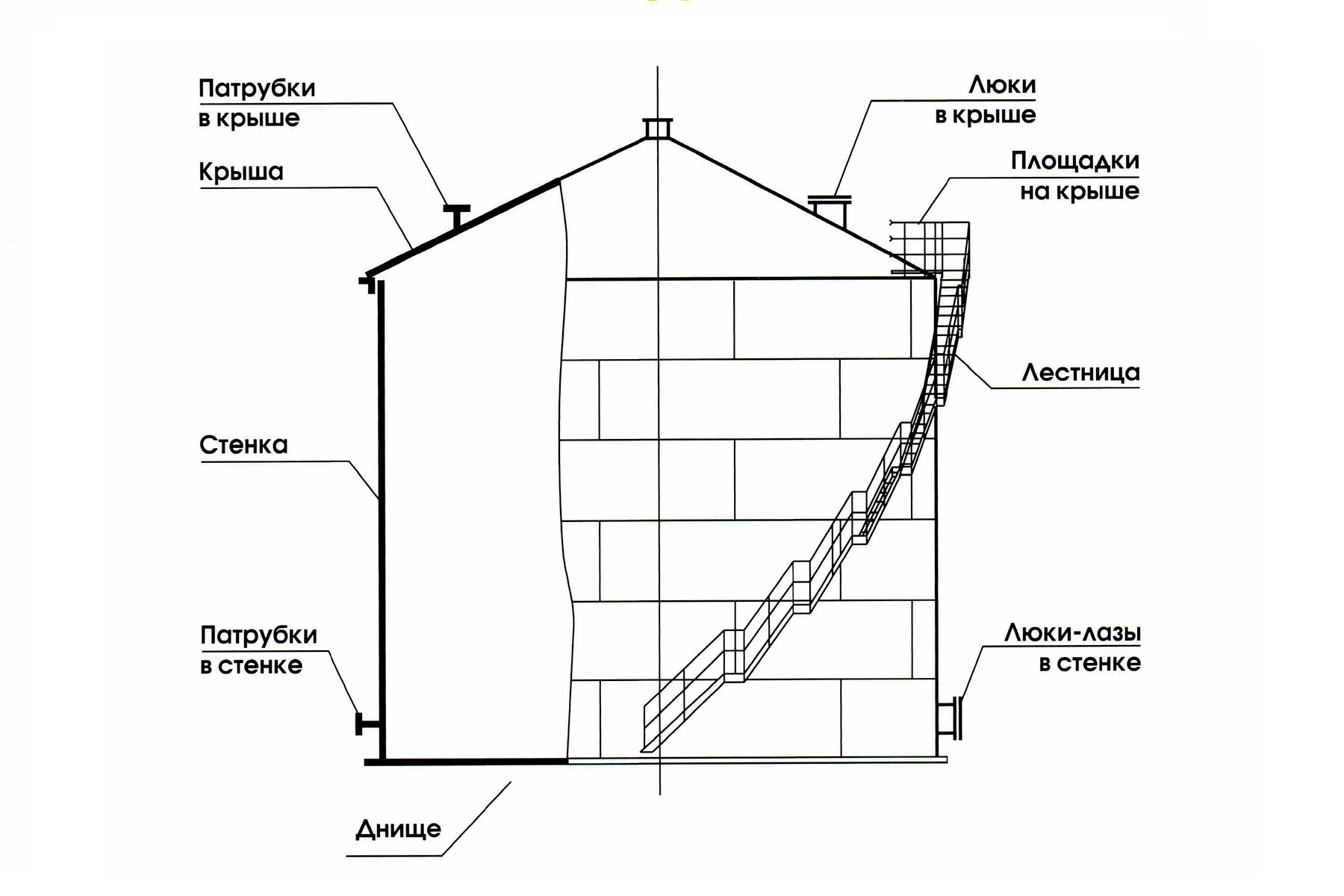

Ёмкость, предназначенная для хранения нефтепродуктов, таких как сырая нефть, мазут, горюче-смазочные материалы, бензин, состоит из следующих элементов:

- Корпус.

- Перекрытие.

- Основание.

- Защитные ограды, лестницы.

- Люки.

- Дыхательная аппаратура.

- Агрегаты для приёма и выдачи продукта.

- Система ликвидации донных отложений.

- Вентиляционные патрубки с огнепреградителями.

Нефтяные резервуары небольшого размера в сборе изготовляются в заводских условиях, более крупные ёмкости собирают на месте установки. Могут отличаться такие хранилища и количеством стенок. Одностенные монтируют под землёй с обязательным наличием бетонного саркофага. Двустенные – более безопасны и современны. Между стенками содержится азот или термосол, по падению давления которых можно узнать о протечке и быстро отреагировать.

Резервуар для воды

Очень часто промышленные ёмкости используют для хранения и подачи воды:

- питьевой;

- технической;

- дистиллированной;

- морской;

- сточной и дождевой;

- содержащей механические или химические примеси;

- для пожаротушения.

Резервуары для воды могут иметь объём от 100 до 300000 м³. Они бывают как горизонтальными, так и вертикальными. Дополнительно ёмкости для хранения воды могут комплектоваться теплоизоляцией, нагревателем, контрольно-измерительными приборами и технологическим оборудованием.

К резервуарам, используемым для хранения воды, выдвигается ряд требований:

- ёмкости для питьевой воды необходимо изготавливать из нержавеющей или обычной стали, покрытой веществами, разрешёнными СанЭпидНадзором;

- число и вместимость пожарных резервуаров для конкретного объекта должны рассчитываться проектным бюро;

- накопители дождевой и сточной воды необходимо оборудовать системами нагрева либо располагать их ниже уровня промерзания грунта;

- расположенные под землёй или под водой ёмкости обрабатываются резиново-битумной гидроизоляцией для защиты от коррозии.

Резервуар РВС

Резервуар вертикальный стальной (РВС) предназначен для хранения, закачивания и выдачи различных жидкостей (от воды до химических реагентов). Ёмкости изготавливаются из разных марок стали – это зависит от условий эксплуатации:

- при использовании в температурах не ниже -40ᵒС – конструкционная углеродистая сталь;

- до -65ᵒС – низколегированная, предназначенная для сварки;

- стойкая к коррозии, огнеупорная;

- сталь криогенная.

Если предполагается хранение в РВС взрывоопасных продуктов, то следует выбирать конструкцию ёмкости со стационарной крышей и понтоном (РВСП). Когда внутри будет содержаться вещество с небольшой летучестью (бензин, дизельное топливо), лучше предпочесть РВС с ГО – резервуар вертикальный стальной с газовой обвязкой, оснащённый стационарной крышей, не имеющий понтона. Для предотвращения испарений выбирают РВСПк – ёмкость с плавающей крышкой.

Пожарный резервуар (РП)

Пожарные ёмкости необходимы для хранения запаса воды, которая может потребоваться для тушения огня или орошения технологического оборудования. Чаще всего такие резервуары используют на заправочных станциях и предприятиях нефтеперерабатывающей промышленности. Однако необходимы такие хранилища везде, где нет доступа к естественным водоёмам, а расстояние от легковоспламеняемого вещества до противопожарного водопровода составляет более 250 м.

Обязательными требованиями к РП является усиленная наружная гидроизоляция конструкции и её установка ниже уровня промерзания грунта либо использование утеплителя.

Периодичность ремонта резервуаров: какой вид ремонта может быть необходим для безопасной эксплуатации резервуара?

При соблюдении всех условий эксплуатации промышленные хранилища нуждаются в плановых частичных осмотрах каждые 6 месяцев, раз в 2 года проводится полная ревизия. После проверки составляется акт, который подписывают главный инженер и директор предприятия. По результатам этого документа готовят план реконструкции и определяют тип ремонта.

Капитальный ремонт и реконструкция резервуара

Иногда по результатам проверки возникает необходимость в капремонте стального или бетонного хранилища. Для его проведения ёмкость выводится из эксплуатации, в обязательном порядке проводится её опорожнение, наружная и внутренняя очистка от коррозии и дегазация.

Далее реконструкция выполняется по следующему плану:

- Технический анализ состояния стен, днища и крыши.

- Удаление коррозионных раковин и других отверстий.

- Ревизия сварных швов.

- Ремонт или замена навесного оборудования.

- Замена имеющих дефекты элементов.

- Исправление положения ёмкости при превышении её осадки.

- Восстановление основания и поддерживающих конструкций.

- Испытание на прочность и герметичность.

Для реконструкции промышленных резервуаров должны использоваться только сертифицированные материалы.

Текущий ремонт резервуара

Текущий ремонт проводится каждые два года. В зависимости от заключения, составленного после осмотра, такой вид обслуживания может применяться как с освобождением ёмкости, так и без него. На начальном этапе реконструкции следует провести нивелировку окраек дна не менее чем по 8 меткам, по которым хранилище выставлялось при запуске. Так определяется степень осадки.

Текущий ремонт резервуаров с удалением содержимого проводится в несколько этапов:

- Откачивается хранящийся внутри продукт.

- Зачищаются стенки внутри и снаружи резервуара, днище.

- Проводится дегазация.

- Оценивается техническое состояние металлоконструкций.

- Устраняются отверстия, возникшие в результате коррозии.

- Осматриваются контрольно-измерительные приборы.

- Проводится проверка на прочность.

Когда ремонт выполняют без опорожнения ёмкости, для заполнения газового пространства используют дым. После этого исследуют и ремонтируют все доступные поверхности и узлы.

Локальный ремонт

Точечный ремонт выполняется для ликвидации дефектов на определённом участке резервуара. Чаще всего такие работы заключаются в реконструкции антикоррозийного покрытия, удалении трещин и восстановлении герметичности хранилища (устранение «отпотин»). Для проведения локального обслуживания используются специальные ремонтные смеси: влагостойкие цементные составы или гидроизоляционные мастики.

Правила и инструкция по ремонту резервуаров и их отдельных элементов

Реконструкция частей резервуара выполняется в соответствии с имеющимися дефектами. Чтобы составить план ремонта, необходимо выявить проблемные места – у каждого типа ёмкостей есть свои характерные поломки.

Особенности ремонта металлических резервуаров

Для ёмкостей из стали характерны следующие виды поломок:

- крен резервуара;

- неравномерная осадка;

- изгиб окраек;

- проблемы с устойчивостью;

- нарушение целостности сварных соединений;

- разрушение теплоизоляционного слоя;

- дефекты, вызванные коррозией металла;

- вмятины на стенах;

- хлопуны дна или стен.

Ремонт металлических резервуаров основывается на перечисленных дефектах. Не стоит забывать об антикоррозионной обработке наружной стороны хранилища из стали.

Особенности ремонта железобетонных резервуаров

Бетонные ёмкости для хранения жидкостей тоже имеют характерные разрушения, такие как:

- охрупчивание материала (бетон крошится, откалывается, теряет целостность);

- повреждение гидроизоляционного барьера;

- разгерметизация на стыках.

Влагозащиту железобетонных оснований выполняют ПВХ мембранами, вкладышами, напыляют или обмазывают стенки и днище резервуара гидроизоляционными битумными мастиками или полимерными составами.

Для реконструкции раскрошившегося бетона и восстановления швов применяются цементные смеси с добавлением повышающих их качество полимеров.

Ремонт вертикальных резервуаров

В зависимости от того, какая часть ёмкости нуждается в реконструкции, различают следующие работы по восстановлению РВС:

- восстановление основания, подсыпка подушки, выравнивание её краёв, уплотнение грунта под днищем;

- ремонт отмостки для предотвращения попадания влаги и промерзания резервуара;

- замена либо ремонт днища;

- реконструкция поверхности стенок и сварных соединений.

Ремонт стенки резервуара

Часто в стенах промышленных ёмкостей встречаются трещины и пустоты в швах и основном металле. Чтобы их устранить, рассверливают концы дефекта, разделывают этот участок под 60-70ᵒ и заваривают с двух сторон электродами диаметром 3 мм.

Если длина дефекта превышает 15 см, участок металла вокруг трещины вырезается: ширина удалённого фрагмента – 1000 мм, высота – на всю длину листа. Готовят «латку» из цельного металла и приваривают её встык или внахлёст.

При наличии пустот, расслоений, вмятин полосу металла вырезают целиком. Если толщина стенок до 5 мм, «заплату» приваривают с нахлестом в 3-4 см, более 5 мм – накладывают её встык.

Ремонт днища резервуара и его основания

Наибольшую нагрузку испытывают днища ёмкостей. Самым слабым местом здесь являются окрайки, в сварных швах которых часто возникают трещины и пустоты. Чтобы ограничить размер дефекта, его обрабатывают 10%-ным раствором азотной кислоты. Концы рассверливают (диаметр сверла 6-8 мм) и разделывают под последующую сварку.

Для ремонта трещин длиной более 20 см используют «заплаты». Их располагают встык, соблюдая зазор в пару миллиметров, используют подкладку и приваривают вставку к краю днища и к стенкам резервуара.

Выпуклости, высотой не более 20 см, выравнивают слоем гидроизоляционной мастики. Крупные дефекты вырезают по сварным швам вместе с целым листом. На этот участок внахлёст приваривают новую полосу металла.

Когда требуется полная замена днища, резервуар на 15-20 см приподнимают над поверхностью и вырезают этот фрагмент ёмкости по швам. Ремонтируют основание, на нём составляют цельное днище, возвращают резервуар на место и соединяют детали.

|

Наименование работ |

Единицы измерения |

Цена, руб. |

|

Гидроструйная очистка стального резервуара изнутри |

м² |

130 |

|

Сварка трещин в металле крыши, стен и днища |

п.м. |

4500 |

|

Зачистка коррозии |

м² |

100 |

|

Очистка резервуара аппаратом высокого давления |

м² |

45 |

|

Ремонт РВС |

м² |

180 |

|

Покраска безвоздушным методом |

м² |

60 |

|

Ремонт трещин в бетоне |

м² |

400 |

|

Фрезерование бетонного основания |

м² |

170 |

|

Ремонт швов в бетонном резервуаре |

п.м. |

360 |

|

Удаление повреждённого слоя бетона |

м² |

370 |

|

Ремонт бетонных резервуаров |

м² |

180 |

|

Нанесение гидроизоляции Пенетрон |

м² |

500 |

|

Монтаж ПВХ мембраны |

м² |

180 |

Читайте о гидроизоляции резервуаров в нашей статье: